domingo, 22 de noviembre de 2015

Informe noviembre: Automatismos lógicos

https://drive.google.com/folderview?id=0BxNoKWOhy-2rLURoZHRTdnpHNVE&usp=sharing

miércoles, 28 de octubre de 2015

lunes, 26 de octubre de 2015

Dibujo Octubre

Dibujo en pdf (para evitar que se muevan las lineas)

https://drive.google.com/file/d/0BxNoKWOhy-2rT0ZvSGRJXzBJZjg/view?usp=sharing

Dibujo en Power Point

https://drive.google.com/file/d/0BxNoKWOhy-2rRkpFTjBuMS01eG8/view?usp=sharing

https://drive.google.com/file/d/0BxNoKWOhy-2rT0ZvSGRJXzBJZjg/view?usp=sharing

Dibujo en Power Point

https://drive.google.com/file/d/0BxNoKWOhy-2rRkpFTjBuMS01eG8/view?usp=sharing

lunes, 28 de septiembre de 2015

PROFIBUS

Vínculo para acceder a informe:

https://drive.google.com/file/d/0BxNoKWOhy-2rZ0p4empzbnFDTXc/view?usp=sharing

sábado, 29 de agosto de 2015

jueves, 27 de agosto de 2015

domingo, 7 de junio de 2015

domingo, 17 de mayo de 2015

Compresores neumáticos

Compresores neumáticos

Objetivo

Comprender

la funcionalidad de los diferentes tipos de compresores neumáticos,

características principales y conocer maneras de proporcionarles

mantenimiento.

Introducción

Los compresores pueden ser

usados para aumentar la presión o flujo de un gas (aire, amoniaco, GLP,

nitrógeno, CO2, etc.), en este caso nos enfocaremos a la compresión de

aire. Cada tipo de compresor tiene

ventajas para aplicaciones específicas, y los materiales utilizados en

su construcción son compatibles con ciertos gases y/o aceites, limitando

su íntercambiabilidad.

Índice

Título

Objetivo

Introducción

Índice

Compresor de pistón: Compresor de émbolo rotativo

Compresor rotativo multicelular

Compresor de Diafragma (Membrana)

Compresor de tornillo helicoidal de dos ejes

Tipo Roots

TURBOCOMPRESORES

Radial

Axial

Resumen.

Cuestionario.

Mapa mental.

Mantenimiento.

Bibliografía.

Los compresores se agrupan bajo dos principios de funcionamiento.

Compresores Alternativos. La compresión se realiza al aspirar aire de un recinto hermético y reducir su volumen hasta alcanzar la presión deseada.

Compresores Rotativos. Basan su principio de funcionamiento en las leyes de la dinámica de fluidos. Transforman la energía cinética de un fluido en energía de presión.

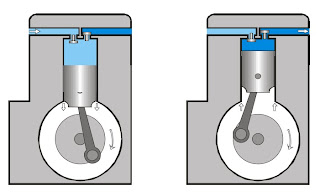

Compresor de pistón:

Compresor de émbolo

oscilante . Este es el tipo de compresor más difundido actualmente.

Es apropiado para comprimir a baja, media o alta presión. Su campo

de trabajo se extiende desde unos 1 .100 kPa (1 bar) a varios miles

de kPa (bar).

Este compresor funciona en base a

un mecanismo de excéntrica que controla el movimiento alternativo

de los pistones en el cilindro. Cuando el pistón hace la

carrera de retroceso aumenta el volumen de la cámara por

lo que aumenta el volumen de la cámara, por lo que disminuye

la presión interna, esto a su vez provoca la apertura de

la válvula de admisión permitiendo la entrada de aire

al cilindro. Una vez que el pistón ha llegado al punto muerto

inferior inicia su carrera ascendente, cerrándose la válvula

de aspiración y disminuyendo el volumen disponible para el

aire, esta situación origina un aumento de presión

que finalmente abre la válvula de descarga permitiendo la

salida del aire comprimido ya sea a una segunda etapa o bien al

acumulador.

Es el compresor mas difundido a

nivel industrial, dada su capacidad de trabajar en cualquier rango

de presión. Normalmente, se fabrican de una etapa hasta presiones

de 5 bar, de dos etapas para presiones de 5 a 10 bar y para presiones

mayores, 3 o mas etapas.

Algunos fabricantes ya están

usando tecnología denominada libre de aceite, vale decir,

sus compresores no utilizan aceite lo que los hace muy apetecibles

para la industria químico farmacéutica y hospitales.

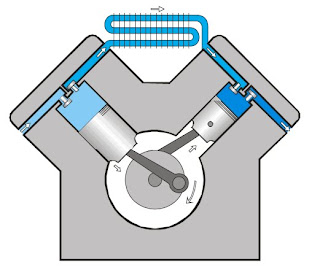

Para obtener el aire

a presiones elevadas, es necesario disponer varias etapas compresoras.

El aire aspirado se somete a una compresión previa por el primer

émbolo, seguidamente se refrigera, para luego ser comprimido por

el siguiente émbolo. El volumen de la segunda cámara de compresión

es, en conformidad con la relación, más pequeño. Durante el trabajo

de compresión se forma una cantidad de calor, que tiene que ser

evacuada por el sistema refrigeración.

Los compresores de

émbolo oscilante pueden refrigerarse por aire o por agua, y según

las prescripciones de trabajo las etapas que se precisan son:

Compresor de émbolo rotativo

Consiste en

un émbolo que está animado de un movimiento rotatorio. El

aire es comprimido por la continua reducción del volumen en

un recinto hermético.

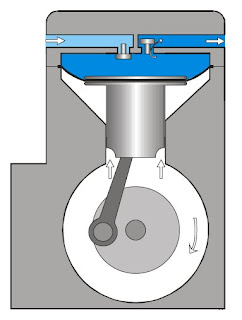

Compresor rotativo multicelular

Un rotor excéntrico

gira en el interior de un cárter cilíndrico provisto de ranuras

de entrada y de salida. Las ventajas de este compresor residen en

sus dimensiones reducidas, su funcionamiento silencioso y su caudal

prácticamente uniforme y sin sacudidas.

|

El

rotor está provisto de un cierto número de aletas que se deslizan

en el interior de las ranuras y forman las células con la

pared del cárter. Cuando el rotor gira, las aletas son oprimidas

por la fuerza centrífuga contra la pared del cárter, y debido

a la excentricidad el volumen de las células varía constantemente. Tiene la ventaja de generar grandes cantidades de aire pero con vestigios de aceite, por lo que en aquellas empresas en que no es indispensable la esterilidad presta un gran servicio, al mismo tiempo el aceite pulverizado en el aire lubrica las válvulas y elementos de control y potencia. |

Compresor

de Diafragma (Membrana)

Este tipo forma

parte del grupo de compresores de émbolo. Una membrana separa

el émbolo de la cámara de trabajo; el aire no entra en contacto

con las piezas móviles. Por tanto, en todo caso, el aire comprimido

estará exento de aceite.

El

movimiento obtenido del motor, acciona una excéntrica

y por su intermedio el conjunto biela - pistón. Esta

acción somete a la membrana a un vaivén de desplazamientos

cortos e intermitentes que desarrolla el principio de aspiración

y compresión.

Debido a que

el aire no entra en contacto con elementos lubricados, el

aire comprimido resulta de una mayor pureza, por lo que lo

hace especialmente aplicable en industrias alimenticias, farmacéuticas

, químicas y hospitales.

Normalmente no superan los 30m3/h de caudal. Se utilizan para presiones inferiores a los 7 bares.

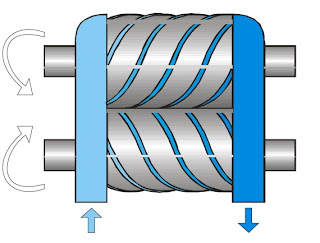

Compresor de tornillo helicoidal, de dos ejes

Dos tornillos

helicoidales que engranan con sus perfiles cóncavo y convexo

impulsan hacia el otro lado el aire aspirado axialmente. Los

tornillos del tipo helicoidal engranan con sus perfiles y

de ese modo se logra reducir el espacio de que dispone el

aire. Esta situación genera un aumento de la presión

interna del aire y además por la rotación y

el sentido de las hélices es impulsado hacia el extremo

opuesto.

Los ciclos

se traslapan, con lo cual se logra un flujo continuo. A fin

de evitar el desgaste de los tornillos, estos no se tocan

entre si, ni tampoco con la carcasa, lo cual obliga a utilizar

un mecanismo de transmisión externo que permita sincronizar

el movimiento de ambos elementos.

Entrega caudales

y presiones medios altos (600 a 40000m³/h y 25 bar) pero

menos presencia de aceite que el de paletas. Ampliamente utilizado

en la industria de la madera, por su limpieza y capacidad.

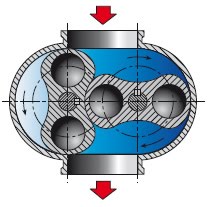

Tipo Roots

Estos compresores no modifican el volumen de aire aspirado. Lo impulsan.

La compresión se efectúa gracias a la introducción de más volumen de

aire del que puede salir. Los caudales máximos está entorno a los

1500m3/h. Las presiones no suelen superar los 1-2 bares. En el lado de impulsión, la estanqueidad se asegura

mediante los bordes de los émbolos rotativos.

Su principio de funcionamiento se basa en aspirar aire e introducirlo en

una cámara que disminuye su volumen. Está compuesto por dos rotores,

cada uno de los álabes, con una forma de sección parecida a la de un

ocho. Los rotores están conectados por dos ruedas dentadas y giran a la

misma velocidad en sentido contrario, produciendo un efecto de bombeo y

compresión del aire de forma conjunta.

Como ventaja presenta el hecho que puede

proporcionar un gran caudal, lo que lo hace especial para

empresas que requieren soplar, mover gran cantidad de aire,

su uso es muy limitado.

El accionamiento también se

asegura exteriormente, ya que por la forma de los elementos

y la acción del roce no es conveniente que los émbolos

entren en contacto.

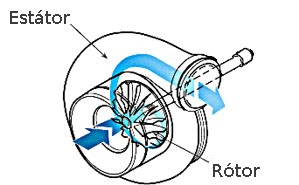

TURBOCOMPRESORES

Trabajan según el

principio de la dinámica de los fluidos, y son muy apropiados para

grandes caudales. Se fabrican de tipo axial y radial. El aire se

pone en circulación por medio de una o varias ruedas de turbina.

Esta energía cinética se convierte en una energía elástica de compresión.

Radial

En este caso, el aumento de presión

del aire se obtiene utilizando el mismo principio anterior,

con la diferencia de que en este caso el fluido es impulsado

una o más veces en el sentido radial. Por efecto de

la rotación, los álabes comunican energía

cinética y lo dirigen radialmente hacia fuera, hasta

encontrarse con la pared o carcasa que lo retorna al centro,

cambiando su dirección. En esta parte del proceso el

aire dispone de un mayor espacio disminuyendo por tanto la

velocidad y la energía cinética, lo que se traduce

en la transformación de presión. Este proceso

se realiza tres veces en el caso de la figura, por lo cual

el compresor es de tres etapas. Se logran grandes caudales

pero a presiones también bajas. El flujo obtenido es

uniforme.

Pueden ser de una o varias etapas de compresión consecutivas,

alcanzándose presiones de 8-12 bares y caudales entre 10.000 y

20.000m3/h. Son maquinas de alta velocidad, siendo esta un factor

fundamental en el funcionamiento ya que esta basado en principios

dinámicos, siendo la velocidad de rotación del orden de las 15.000 a

20.000 r.p.m.

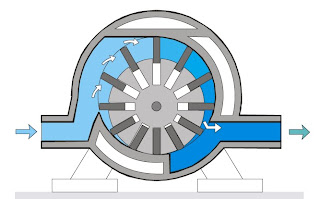

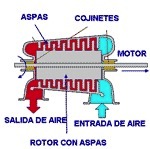

Axial

El proceso

de obtener un aumento de la energía de presión

a la salida del compresor se logra de la siguiente manera.

La rotación acelera el fluido en el sentido axial comunicándole

de esta forma una gran cantidad de energía cinética

a la salida del compresor, y por la forma constructiva, se

le ofrece al aire un mayor espacio de modo que obligan a una

reducción de la velocidad. Esta reducción se

traduce en una disminución de la energía cinética,

lo que se justifica por haberse transformado en energía

de presión.

Con este tipo

de compresor se pueden lograr grandes caudales (200.000 a

500.000 m³/h) con flujo uniforme pero a presiones relativamente

bajas (5 bar).

Resumen.

Antes de considerar el uso de cualquier tipo de compresor y sus

beneficios, hay que pensar en la calidad del aire o gas que será

comprimido, los costos y cuál sera la aplicación que le vamos a dar. Cada compresor tiene características diferentes, debemos elegir el que mejor se adapte a nuestras necesidades.

Cuestionario

En el siguiente link podrán contestar el cuestionario de evaluación. ¡Éxito!

https://docs.google.com/forms/d/1IGPEZ85RU9pld9A_Pq95FFXJJiHR5RGkwBS5DhD7BJ0/viewform?usp=send_form

https://docs.google.com/forms/d/1IGPEZ85RU9pld9A_Pq95FFXJJiHR5RGkwBS5DhD7BJ0/viewform?usp=send_form

Las operaciones de mantenimiento a efectuar sobre compresores

incluirán:

Ø Anualmente:

Ø Anualmente:

Ø Cada 10 años:

- Limpieza interior de aceites y carbonillas.

- Inspección visual exterior.

- Inspección visual interior.

Estas operaciones de mantenimiento deben ser supervisadas por

el responsable del área en la que se vaya a instalar el compresor. Así mismo,

deberá archivar la documentación que este proceso genere, como también deberá

hacerlo el del Departamento.

En la siguiente tabla resume las intervenciones de mantenimiento periódico y preventivo indispensables para mantener el compresor en medidas óptimas de eficacia al paso del tiempo.

Los apartados se pueden consultar el el pdf "Manual de uso y mantenimiento de electrocompresores" ubicado en el apartado de bibliografía.

Bibliografía.

Características de los diferentes tipos de compresores:

http://www.sapiensman.com/neumatica/neumatica2.htm

http://industrial-automatica.blogspot.mx/2010/08/compresores-neumaticos.html

Mantenimiento de compresores:

http://html.rincondelvago.com/compresores-de-aire_mantenimiento-y-prevencion.html

http://www.sapiensman.com/neumatica/neumatica2.htm

http://industrial-automatica.blogspot.mx/2010/08/compresores-neumaticos.html

Mantenimiento de compresores:

http://html.rincondelvago.com/compresores-de-aire_mantenimiento-y-prevencion.html

Compresores: causas principales de riesgo y medidas correctoras.

https://www.sprl.upv.es/IOP_PM_23.htm

Consejos para elegir un compresor de aire:

http://es.wikihow.com/elegir-un-compresor-de-aire

Instalación y mantenimiento de compresores:

https://www.sprl.upv.es/IOP_PM_22.htm

Manual de uso y mantenimiento de electrocompresores:

Compresores neumáticos: Anexos.

COMPRESORES: CAUSAS PRINCIPALES DE RIESGO Y MEDIDAS CORRECTORAS

ANOMALÍAS MAS COMUNES EN COMPRESORES

RIESGOS

|

CAUSAS

|

MEDIDAS CORRECTORAS

|

EXPLOSIONES

|

Falta de resistencia del material

|

1. Instalación de Compresores con EXPEDIENTE DE CONTROL DE CALIDAD que

garanticen un adecuado diseño y fabricación del aparato.

2. Ser objeto de REVISIONES PERIÓDICAS. Son

obligatorias dos tipos de Inspecciones:

Ø Anuales

Ø Periódicas |

Exceso de presión

|

3. Instalación de dispositivos que limiten las presión de Servicio a la

de Diseño del elemento de la Instalación que la tenga más baja.

4. Instalación de VÁLVULAS DE SEGURIDAD.

Cumplirán:

Ø

Serán precintables, de resorte y levantamiento

total.

Ø La sobrepresión

no sobrepasará el 10% de la

presión de tarado de la válvula, cuando ésta

descargue a caudal máximo.

|

|

Autoinflamación del aceite de lubricación en la

compresión

|

5. Correcta elección del aceite lubricante,

según la Presión de trabajo.

Ø

Si P < 20Kg/cm2 su pto. de infl. > 125ºC.

Ø Si P > 20 Kg/cm2

su pto. de infl. > 220ºC.

|

|

Por descarga electrostática

|

6. Unión de todas las masas y elementos conductores entre sí y a

tierra. 7. Mantenimiento de una HUMEDAD relativa del aire del 50-60%. |

|

INCENDIOS

|

Cortocircuitos eléctricos (en caso de motor eléctrico)

|

8. Puesta a tierra de todas las masas metálicas, asociada a Interruptores Diferenciales de Media Sensibilidad. |

Inflamación del combustible (en caso de motor de

explosión)

|

9. Instalación de bandejas contra los derrames en los depósitos y

contenedores de combustibles. 10. Limpieza periódica de la zona. |

|

Excesiva temperatura del aire comprimido

|

11. Control y Regulación de la Temperatura del aire a la salida de la cámara de compresión. | |

Excesiva temperatura del aceite de refrigeración (en

caso de refrigeración por aceite)

|

12. Control y Regulación de la Temperatura del aceite de refrigeración. 13. Deberán dejar de funcionar automáticamente en caso de parada de la bomba de aceite. |

|

GOLPES CONTRA OBJETOS

|

Presencia de obstáculos

|

14.Adecuada SEÑALIZACIÓN, de:

Ø

Zonas de tránsito, pasillos.

Ø Tuberías,

depósitos

|

GOLPES CONTRA OBJETOS

|

Inadecuada iluminación

|

15. INTENSIDADES mínimas de iluminación de:

Ø

General:

250 lux /400 lux *

Ø

Zonas de manipulación: 400 lux /400 lux *

Ø

Accesos y escaleras:

400 lux /350 lux *

Ø Zonas de

instrumentos: 600 lux / 500 lux *

16. Instalación de ILUMINACIÓN DE EMERGENCIA.*: valores según el Pliego de Condiciones Técnicas Eléctricas en Baja Tensión de la UPV. |

ATRAPAMIENTOS

|

Presencia de órganos móviles

|

17. Resguardos fijos que imposibiliten el acceso a los órganos de transmisión entre el motor y el compresor. |

CONTACTO ELÉCTRICO DIRECTO

|

Manipular en la acometida eléctrica (en caso de motores

eléctricos)

|

18. Partes en tensión INACCESIBLES. 19. NORMAS claras y concisas para el caso de avería eléctrica. |

CONTACTO ELÉCTRICO INDIRECTO

|

Fallos en el aislamiento funcional del aparallaje

eléctrico (en caso de motores eléctricos)

|

20. PUESTA A TIERRA de todas las masas metálicas. 21. Instalación de INTERRUPTOR DIFERENCIAL de Media Sensibilidad en el circuito de acometida. |

Deficiente emplazamiento

|

22. Instalarlos en un emplazamiento a ser posible aislado, que la zona

no contenga materiales almacenados o de desecho, en recintos bien

ventilados, con puertas y techos incombustibles y resistentes al fuego. 23. Correcto ANCLAJE sobre bancadas de suficiente masa y apoyos elásticos.

24. Respetar distancias a tabiques y columnas.

Como mínimo:

Ø

0.70 m. a tabiques medianeros

Ø 1.00 m. a

paredes exteriores y columnas

|

|

Aspiración del aire y normal funcionamiento de los

órganos móviles

|

25. Situar las entradas del aire de forma que den al exterior del

edificio. 26. Limpieza periódica de filtros y conducciones. 27. Insonorización de los focos de ruido. 28. Cabina insonorizada para el personal. 29. Empleo de EPI’s contra el ruido. |

ANOMALÍAS MAS COMUNES EN COMPRESORES

miércoles, 13 de mayo de 2015

Bitácora mes de Mayo

Descripción de actividad

|

Número de horas

|

Fecha

|

Nave 40. Curso de redes.

Introducción a redes industriales: conceptos generales.

|

7 horas

|

13/04/2015

|

Nave 40. Curso de redes.

Teoría de redes industriales: Interbus, Profibus, Ethernet y Profinet. Ronda de preguntas.

|

7 horas

|

14/04/2015

|

Nave 40. Curso de redes.

Descripción de elementos en los tableros y su función.

|

7 horas

|

15/04/2015

|

Nave 40. Curso de redes.

Repaso a la teoría, ronda de preguntas.

|

7 horas

|

16/04/2015

|

Nave 40. Curso de redes.

Introducción a fallas mas comunes.

|

7 horas

|

17/04/2015

|

Nave 40. Curso de redes.

Resolución de fallas físicas.

|

7 horas

|

20/04/2015

|

Nave 40. Curso de redes.

Resolución de fallas virtuales.

|

7 horas

|

21/04/2015

|

Nave 40. Curso de redes.

Ronda de preguntas, resolución de fallas físicas y virtuales.

|

7 horas

|

22/04/2015

|

Nave 40. Curso de redes.

Repaso general para examen, cuestionario de diagnóstico.

|

7 horas

|

23/04/2015

|

Nave 40. Curso de redes.

Examen práctico y teórico de redes industriales.

|

7 horas

|

24/04/2015

|

Nave 40. Proyecto

Desarrollo en papel de la estructura y elementos a ocupar.

|

7 horas

|

27/04/2015

|

Nave 40. Proyecto

Búsqueda de componentes en la escuela.

|

7 horas

|

28/04/2015

|

Nave 40. Proyecto

Diseño de circuito eléctrico/electrónico.

|

---------

|

29/04/2015

|

Día Libre.

|

---------

|

30/04/2015

|

Día Libre.

|

---------

|

01/05/2015

|

Día Libre.

|

---------

|

04/05/2015

|

Día Libre.

|

---------

|

05/05/2015

|

Nave 40. Proyecto

Recopilación de información para programación de PIC 16F84A

|

7 horas

|

06/05/2015

|

Nave 40. Proyecto

Comienzo de construcción del prototipo.

|

7 horas

|

07/05/2015

|

Nave 40. Proyecto

Ajustes a diseño principal, continuación de construcción.

|

7 horas

|

08/05/2015

|

Nave 40. RG de redes industriales.

Se dio a compañeros introducción a redes industriales. Nombre y función de los componentes de los tableros.

| 7 horas |

11/05/2015

|

Nave 40. RG de redes industriales.

Explicación de Interbus y Profibus

| 7 horas |

12/05/2015

|

Nave 40. RG de redes industriales.

Explicación de Ethernet y Profinet.

| 7 horas |

13/05/2015

|

Nave 40. RG de redes industriales.

Introducciòn a fallas | 7 horas |

14/05/2015

|

Nave 40. RG de redes industriales.

Ejercicios de fallas. | 7 horas |

15/05/2015

|

Suscribirse a:

Entradas (Atom)